2025年,一汽-大众迎来第3000万辆整车下线,以其自主研发、智能制造与数字化转型的体系化突破,向“技术主导、智慧制造”转型。

以自主研发筑牢技术实力

面对汽车产业电动化、智能化趋势,一汽-大众在动力、座舱网联等平台构建了从批量应用、技术预研到前瞻探索的梯度研发布局。2025年,累计开展创新项目155项,并将50项成果成功导入批量项目,覆盖燃油、混动、纯电的10余款车型,全年申请专利115项。

在核心平台与关键技术领域,一汽-大众构建起具备行业竞争力的自主技术集群。自主研发企业首个SOA电子电气架构,具有高灵活性、高智能化优势,还在高性能纯电平台、自研六合一电驱系统、自研LFP 79kWh电池模块、一体化热管理系统等“三电”核心领域取得系统性成果。同时,在混动专用变速箱、高效混动发动机和VLM+LLM双模型端云一体智能交互系统领域,均完成了关键布局与自主攻关,形成了覆盖电动化与智能化的完整技术拼图。

相关研发成果也获得了行业认可:ID7.VIZZION获得国际CMF设计奖金奖,迈腾B9荣获CMF设计奖;“车联数智应用与数据生态”项目,荣获汽车数字化营销数据应用赛道“技术创新奖”。

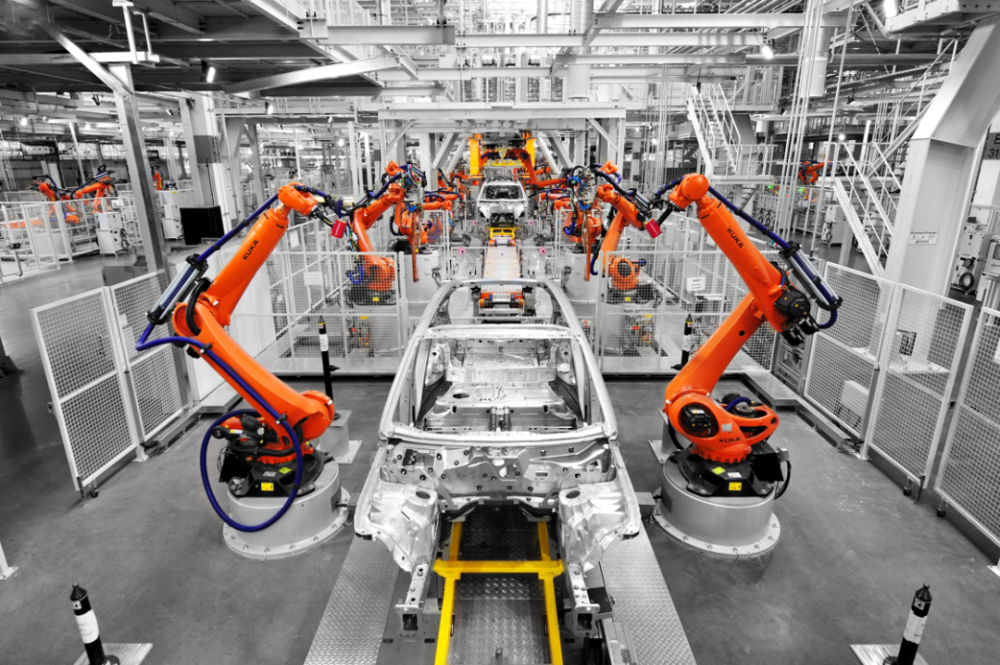

以国家级智能工厂为标杆 重塑高柔性制造体系

2025年,一汽-大众智能制造体系获认可,五大生产基地及动力科技公司均获省级“先进级智能工厂”称号。长春基地获评工信部“国家卓越级智能工厂”。

各基地结合地域与商品特点,形成可复制推广的智能场景:成都分公司打造“捷达数智化精益智能工厂”,佛山分公司聚焦“新能源智慧工厂”,青岛、天津分公司凭借多项智造场景成为区域样板。动力电池工厂则构建全流程数据贯通体系,并实现零碳工厂认证。

制造环节广泛应用AI与数据技术:总装通过“拧紧视觉+AI大模型”实时监测,关键数据可追溯保存15年;自研视觉技术平台覆盖定位、检测、测量、识别四大场景,实现在线模型训练与资源共享,推动制造向“高柔性、高精度、高可靠”演进;佛山分公司部署的智能工厂巡检机器人,具备低速无人驾驶巡逻、远程控制、双向语音通信等多种功能,展现了智能制造体系在“生产”与“管理”全场景的深度融合。

以云网融合生态为纽带 驱动全价值链协同转型

一汽-大众以开放姿态构建数智化生态,驱动全价值链转型升级。公司与吉林移动、中移云能力中心达成战略合作,融合中国移动“云网一体、数智相融”能力,在云网服务、智能车联、专属数智化解决方案等领域展开协作,致力打造车企与通信企业协同创新的标杆。

一汽-大众携手华为云,在佛山建成全国首个“云上”分布式汽车工厂。通过“长春总部专属云+分支工厂CloudPond”的分布式架构,实现异地工厂与总部数据的全面融合与统一调度,打破地理限制,推动研发、生产、供应链高效协同,整体管理效率显著提升,为汽车制造业云化转型提供了创新范本。(中国一汽)